عناوین مقاله

استفاده از تجهیزات ایمنی در صنایع مختلف میتواند تا حد زیادی ایمنی کارکنان و تجهیزات موجود در واحدهای صنعتی را تضمین کند. بنابراین صرف هزینه برای تامین تجهیزات ایمنی، یک سرمایهگذاری ایمن و سودمند است.

تجهیزات ایمنی دستهبندی متنوعی دارند. ما در سری مقالات دامون تجهیزات «مهار فشار» و «مهار شعله» را بررسی میکنیم.

شیر اطمینان (Safety valve) در دسته بندی تجهیزات مهار فشار قرار دارد. در مطالب قبل، دیگر تجهیزات مهار فشار مانند راپچر دیسک، شیر تنفسی و شعلهگیر را معرفی کردیم و حالا نوبت به شیر اطمینان رسیده است تا زیر ذرهبین قرار بگیرد و اجزا سازنده، نحوه عملکرد و کاربرد آن را بررسی کنیم.

در صنعت نفت، گاز و پتروشیمی عوامل متعددی وجود دارد که باعث افزایش فشار در یک سیستم میشود.

شیر اطمینان (Pressure Safety Valve) که با نامهای دیگری مثل شیر ایمنی و سیفتی ولو نیز در صنعت شناخته میشود؛ یک تجهیز ایمنی است و بر روی تجهیزاتی که احتمال افزایش فشار در آنها وجود دارد، نصب میشود.

شیر اطمینان چیست؟

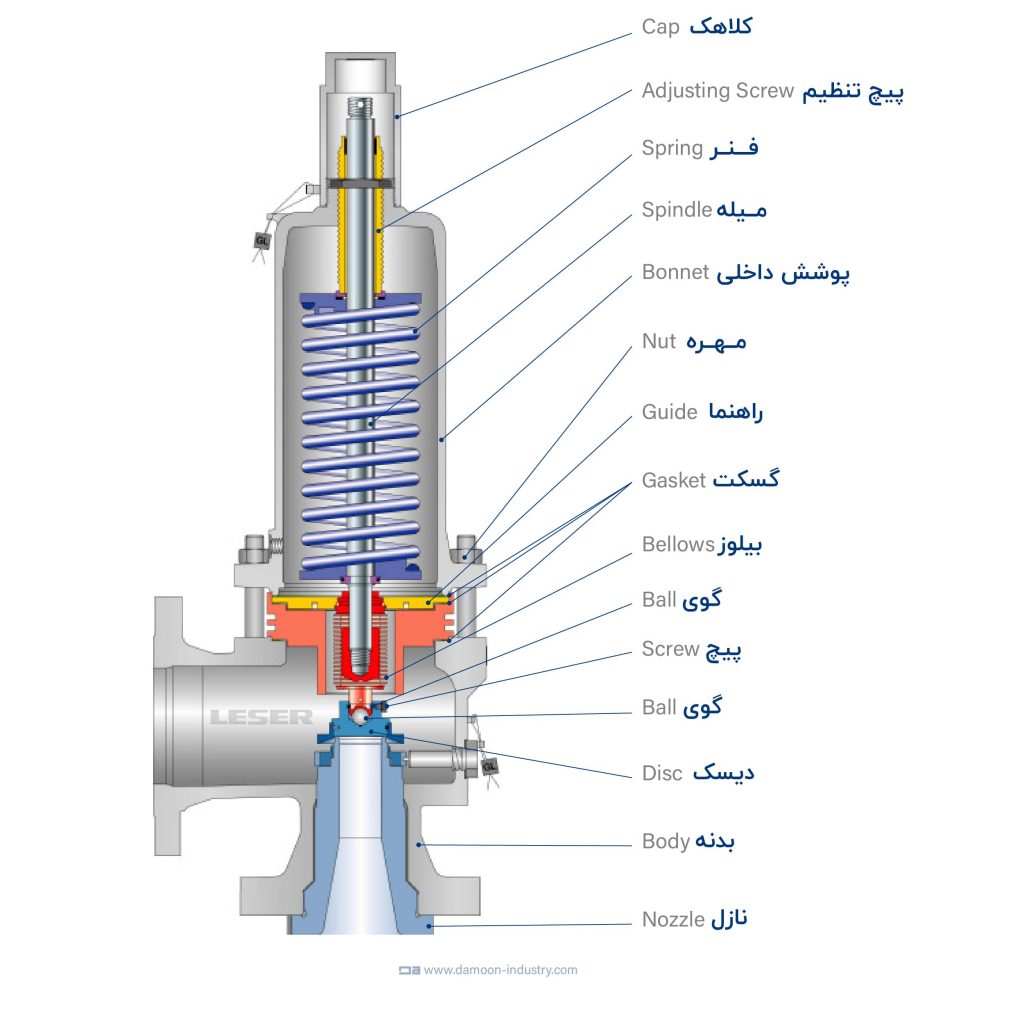

برای آشنایی با نحوه عملکرد شیر اطمینان (PSV) بهتر است ابتدا اجزای سازنده آن را بررسی کنیم. پس در ادامه باهم نگاهی میاندازیم به اجزا شیر اطمینان و نقش هر یک بر روی عملکرد این تجهیز.

اجزای سیفتی ولو

از اجزای اصلی سیفتی ولو (Safety valve) میتوان به موارد زیر اشاره کرد:

بدنه

بدنه (Body) یک محفظه نگهدارنده برای اجزای شیر اطمینان محسوب میشود. معمولاً بدنه و پوشش داخلی (Bonnet) شیرآلات صنعتی به دو روش ریختهگری یا آهنگری ساخته میشوند. طراحی و ساخت این قسمت از شیر اطمینان براساس استاندارد API 520 انجام میشود. انتخاب متریال مناسب به ویژه برای قسمتهای درگیر در تخلیه فشار اهمیت زیادی دارد. برای انتخاب مواد از استاندارد ASME VIII استفاده میشود. این استاندارد درباره قوانین و مقررات برای طراحی و ساخت مخازن تحت فشار، بویلرها و فشار کاری آنهاست و در بخش اول ب (Division.1) این استاندارد الزامات مربوط به متریالهای مورد استفاده در ساخت مشخص شدهاند. در استاندارد ASME تفاوت بین انواع متریال سازنده بیان نشده است و به همین دلیل شرکتهای سازندهای مانند Leser آلمان استاندارد EN را نیز برای متریال در نظر میگیرند. براساس استاندارد EN10204 برای فرآیندهایی با سیال خورنده، بدنه باید از جنس فولاد ضد زنگ (استنلس استیل) انتخاب شود و برای فرآیندهایی با سیالات غیر خورنده، بدنه از جنس فولاد کربنی ساخته میشود.

پوشش داخلی

پوشش داخلی یا Bonnet که سرپوش هم ترجمه میشود، یک هدایتکننده برای ساقه (Stem) و پشتیبانی از فنر است. به عبارت دیگر Bonnet را میتوان محفظه نگهدارنده ساقه و فنر دانست. هنگام تخلیه فشار اضافی ممکن است به این قسمت نیز فشار اعمال شود. بنابراین انتخاب متریال برای این قسمت نیز باید به گونهای باشد که توان تحمل فشار وارد شده را داشته باشد. مانند بدنه برای ساخت این قسمت نیز به استاندارد API 520استناد میشود و برای انتخاب متریال براساس استاندارد EN از فولادکربنی استفاده میشود.

کلاهک

کلاهک یا درپوش (cap)، قسمتی است که برای برای محافظت از پیچهای تنظیم طراحی میشود.

میله

میله یا Spindle که Stem نیز به آن گفته میشود، وظیفه انتقال نیرو به دیسک و هدایت آن را دارد. متریال استفاده شده در ساخت stem از جنس فولاد ضد زنگ با درجه 1.4021 (ASTM 420) است. به همین دلیل این قطعه از مقاومت کششی و خواص ضد خوردگی بالایی برخوردار است.

فنر

باز و بسته شدن شیر اطمینان برای خروج سیال بهوسیلهی فنر(Spring) انجام میشود. در حقیقت فنر، نیروی لازم جهت نگهداشتن دیسک بر روی نازل را تامین میکند. فنرها از جنس فولاد ضد زنگ ( استنلس استیل گرید 1.4310) ساخته میشوند.

روزنه یا نازل

روزنه یا نازل (Nozzle)، قسمتی است که سیال از طریق آن وارد شیر اطمینان میشود. از آنجا که جریان ورودی دارای فشار بالایی است در نتیجه، نازل بخشی از شیر اطمینان است که باید قادر به تحمل فشارهای بالا باشد.

طراحی هندسی نازل و دیسک در عملکرد شیر نقش مهمی را ایفا میکند. کوچکترین تغییرات در ابعاد این قطعه کلیدی میتواند منجر به تغییر میزان فشار اضافی، پایینترین فشار Blowdown و بهطور کلی عملکرد شیر اطمینان شود.

انتخاب متریال برای ساخت این قطعه حساس براساس استاندارد EN از فولاد ضد زنگ با درصد پایین کربن ( Stainless Steel/ 316L) صورت میگیرد.

صفحه

صفحه یا دیسک (Disc) یک قطعه متحرک است. ابتدای دیسک به میله (stem) متصل است و انتهای آن روی نازل قرار دارد. باتوجه به اینکه قسمت ابتدایی به میله و فنر متصل است در قسمت انتهایی که با یک فشار اولیه روی نازل قرار میگیرد. دیسک شیر اطمینان از فولاد ضد زنگ سختکاری شده ساخته میشود. براساس استاندارد اروپا (EN) از استنلس استیل گرید 1.4122 برای ساخت این قطعه استفاده میشود.

اجزایی که به معرفی آنها پرداختیم، بخشهای اصلی یک سیفتی ولو است. شیر اطمینان -مانند دیگر تجهیزات ایمنی- دارای انواع متفاوتی است که در مطلب «آشنایی با انواع شیر اطمینان» بهطور مفصل انواع این تجهیز را معرفی کردیم.

پس از معرفی اجزای سازنده شیر اطمینان، وقت آن رسیده است که به پاسخ دهیم:

شیر اطمینان چگونه کار میکند؟

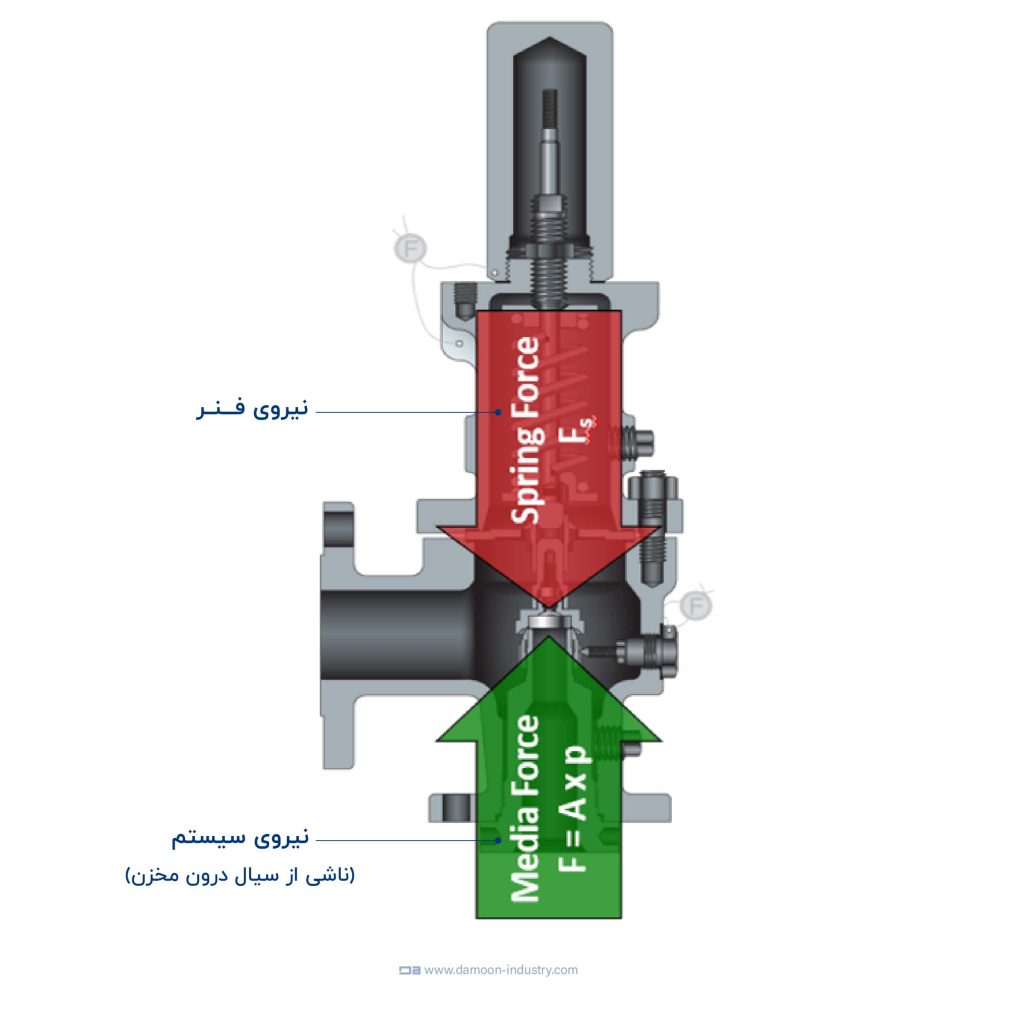

مکانیزم عملکردی Safety Valve را میتوان براساس یک اصل ساده فیزیکی یعنی تعادل توضیح داد؛ تا زمانی که نیروی وارد شده از سمت سیال از نیرویی که فنر به سطح دیسک و نازل وارد میکند بیشتر نباشد، شیر اطمینان در حالت بسته باقی میماند. در حالتی که سیستم دچار افزایش فشار یا به اصطلاح (overpressure) شود، قدرت نیرویی که سیال به فنر وارد میکند بیشتر میشود و در نتیجه، فنر فشرده شده و شیر اطمینان باز میشود. با باز شدن شیر اطمینان فشار اضافی بهکمک نازل از سیستم خارج میشود. با خروج سیال، بار دیگر سیستم از نظر فشار در حالت تعادل قرار میگیرد و فنر به حالت اولیه خود برمیگردد و شیر بسته میشود. علاوه بر خارج شدن فشار اضافی، بسته شدن شیر باعث جلوگیری از هدر رفتن سیالات میشود.

آنچه گفتیم، تعریف سادهای از طرز کار شیر اطمینان فنری با نوع عملکرد مستقیم بود. انتخاب مدل شیر اطمینان باید باتوجه به نوع سیال کاری و میزان افزایش فشار و شرایط کاری تجهیز و.. صورت بگیرید.

در بحث عملکرد سیفتی ولو بهتر است به چند اصطلاح فنی فشار نیز اشاره کنیم.

فشار طراحی

به حداکثر فشاری که یک تجهیز تحت فشار ممکن است با آن مواجه شود، فشار طراحی (Design Pressure) گفته میشود.

فشار تنظیم

فشار تنظیم (Set Pressure) به نقطهای از فشار گفته میشود که شیر اطمینان در آن باز میشود.

فشار اضافی

فشار اضافی یا Overpressure، فشاری بالاتر از فشار نقطه تنظیم را دارد. Overpressure حالتی است که شیر اطمینان در وضعیت کاملاً باز قرار میگیرد و از حداکثر ظرفیت تخلیه آن استفاده میشود.

فشار Blowdown

فشار Blowdownکه بهعنوان افت فشار شیر اطمینان نیز شناخته میشود، نشاندهنده مقدار اختلاف فشار بین set pressure و فشار در نقطه سیت یا به اصطلاح (re-seating) است. اگر شیر اطمینان در اثر فشار اضافی باز شود و سیستم با تخلیه سیال دوباره به حالت تعادل برگردد، نیازمند تعیین و تنظیم فشار Blowdown هستیم تا شیر اطمینان بهصورت کامل و محکم بسته شود.

فشار بسته شدن

نیروی لازم برای بسته شدن دوباره شیر به کمک فنر شیر اطمینان تامین میشود. این نیرو برابر با فشاری است که دیسک شیر نیاز دارد تا دوباره به نقطه سیت برگردد. این فشار، فشار بسته شدن (Closing Pressure) نام دارد. فشار بسته شدن از نوع کاهش فشار است و طبیعی است که مقدار آن کمتر از فشار تنظیم است.

پس از آشنایی با اجزا و مفاهیم فنی شیر اطمینان زمان آن رسیده است که به عنوان اصلی این مقاله یعنی کاربرد شیر اطمینان بپردازیم و تجهیزاتی را که نصب شیر اطمینان روی آنها الزامی است، معرفی کنیم.

شیر اطمینان روی کدام تجهیزات نصب میشود؟

شیر اطمینان یا سفتی ولو (Safety valve) روی تجهیزاتی نصب میشود که احتمال افزایش فشار در آنها وجود دارد. اما چه عواملی باعث این افزایش فشار میشود؟ معمولاً سناریوهای متفاوتی برای افزایش فشار در هر فرآیند وجود دارد. مهندسان فرآیند و ایمنی باتوجه به نوع فرآیند شکلگرفته در هر تجهیز، احتمال وقوع هر یک از این سناریوها را پیشبینی میکنند و متناسب با آن، تجهیزات مهار فشار را تعبیه میکنند.

در واحدهای بهرهبرداری، پالایش و پتروشیمی نفت و گاز به دلیل فرآیندهای شیمیایی که برای پالایش سیالات هیدروکربنی و تبدیل آنها به محصولات و مشتقات نفتی وجود دارد، شاهد افزایش دما و فشار در طول انجام این فرآیندها هستیم. گاهی این افزایش فشار بیش از حد تحمل تجهیزات میشود. از جمله تجهیزاتی که احتمال انفجار و آتشسوزی در صورت بروز فشار اضافی در آنها وجود دارد، میتوان به موارد زیر اشاره کرد:

مخازن

در مخازن تحت فشار و مخازن فرآیندی در صورت بالا رفتن فشار و رسیدن به نقطه فشارِ تنظیم، شیر اطمینان عمل کرده و با آزادسازی مقداری سیال فشار اضافی را تخلیه میکند و مجدداً در فشار Blowdown (کمی پایینتر از فشار تنظیم) مسیر تخلیه رو مسدود کرده و از هدر رفتن سیال جلوگیری میکند. شیر اطمینان (Safety valve) برای فعال شدن نیاز به اپراتور ندارد و براساس فشاری که تنظیم شده به شکل خودکار عمل میکند.

مخازن ژاکتدار

در مخازن ژاکتدار (Vessel steam jackets) نصب سیفتی ولو میتواند سیستم را در حالت تعادل نگهدارد و مانع از انفجار شود. هدف از لایه محافظتی یا همان ژاکت در این مخازن، ثابت نگهداشتن دما است. چنانچه افزایش فشار در این سیستمها بیش از حد فشار مجاز شود به دنبال آن شاهد افزایش دما و احتمالاً انفجار خواهیم بود.

سناریوهایی که موجب فشار اضافی در مخازن میشود:

- بسته شدن خروجی مخازن تحت فشار؛

- خراب بودن/از کار افتادن ترانسمیتر مخازن؛

- واکنشهای شیمیایی درون مخزن؛

- ورود سیال فرار یا ورود جریان از منبع فشار بالا درون مخزن؛

- انتقال حرارت محیطی.

بویلر

بویلر یا دیگ بخار تجهیزی است برای گرم کردن سیال. برای این منظور، سیال درون بویلر تا دمای جوش گرما داده میشود. پس با تجهیزی سر و کار داریم که ممکن است بر اثر افزایش دما دچار افزایش فشار شود. در شرایط over pressure شیر اطمینان یا

سیفتی ریلیف ولو نصب شده در بویلر با تخلیه فشار اضافی، از این تجهیز در برابر آسیبهای جدی محافظت میکند. علاوه بر شیر اطمینان، برای محافظت در برابر شعله باید شعله گیر نیز روی بویلر نصب شود. در مقاله « کاربرد شعله گیر در صنایع نفت، گاز و پتروشیمی» به این مطلب اشاره کردیم.

برج تقطیر

برج تقطیر -که به نام برجهای جداسازی نیز در صنعت شناخته میشود- مانند اسمش وظیفه جداسازی مخلوطهای همگن یا ناهمگن را دارد. اساس کار برج تقطیر نقطه جوش سیالات است و با افزایش دما، دو مایع که در هم محلول هستند از یکدیگر جدا میشوند.

برجهای تقطیر کاربرد زیادی در واحدهای پتروشیمی و تولید پلیمر دارند. برای مثال واحدهای کراکینگ و هیدروکرانیگ که با دمای بالا سر و کار دارند احتمال افزایش فشار تا بیش از حد مجاز در آنها وجود دارد. به همین دلیل، تجهیزات ایمنی مثل شیرهای ایمنی و اطمینان در این واحدها بسیار کاربردی است.

توربوماشین/ تجهیزات ایستگاه تقویت فشار

در مسیر خروجی توربوماشینهایی که در ایستگاههای تقویت فشار واحدهای پالایشگاهی و پتروشیمی وجود دارند، شیر اطمینان نصب میشود. البته نه برای تمامی پمپها بلکه در مسیر پمپهای جابهجایی مثبت مثل پمپهای اسکرو، گیربکسی، پمپ روتاری پیستونی و… نصب میشود. همانطور که میدانید، اساس کار پمپهای جابهجایی مثبت، تواندهی به سیال و افزایش فشار برای انتقال آن است. به همین دلیل، بعد خروج از پمپ ممکن است فشار بیش از حد مجاز افزایش پیدا کند. نصب سیفتی ولو در مسیر خروجی پمپ موجب کنترل تعادل سیستم میشود.

مبدل حرارتی

از مبدل حرارتی (heat exchanger) برای خنکسازی و کاهش دمای نفت خام در طول فرآیند پالایش استفاده میشود.

شناختهشده ترین تجهیز ایمنی برای محافظت از مبدل حرارتی شیر اطمینان است. گاهی برای بالا بردن ایمنی در کنار شیر اطمینان، راپچر دیسک نیز نصب میشود. پیشنهاد میکنیم مقاله «راپچر دیسک چگونه نصب میشود؟» را برای آشنایی بیشتر با نحوه نصب این دوتا تجهیز مطالعه کنید.

ریبویلر

ریبویلر یک مدل از مبدلهای حرارتی پوسته و لوله است که محصولات خروجی از برج تقطیر را گرم میکند.

در این مبدل معمولاً از بخار داغ برای جوش آوردن مایع استفاده میشود و درصورت ایجاد فشار اضافی، سیفتی ولو فشار اضافی را تخلیه میکند.

خطوط لوله انتقال سیال

خطوط لوله در صنعت نفت و گاز وظیفه انتقال سیالات هیدروکربنی به واحدهای پالایشگاه و همچنین انتقال محصولات تولیدی و خوراک به دیگر واحدها را دارد. هر خط لوله براساس نوع کارکردی که دارد، دارای یک فشار طراحی خاص است. نصب شیرهای اطمینان با ظرفیتهای مختلف(فشار قوی و یا ضعیف) باتوجه به میزان فشار کاری هر خط، برای حفظ ایمنی و کنترل فشار خط الزامی است.

خطوط انتقال مایع سرد

خطوط انتقال مایع سرد ممکن است در معرض حرارت (مثل حرارت ناشی از کوره یا مشعلهای گازی) قرار گیرند. در این شرایط، احتمال دارد سیال درون لوله پلاگ و موجب گرفتگی خط لوله شود و به دنبال آن فشار اضافی به خط لوله وارد کند. نصب شیر اطمینان روی این خطوط میتواند ایمنی خط را در برابر انفجار و ترکیدگی بر اثر افزایش فشار تامین کند.

خط فلر

خط فلر برای سوزاندن ایمن گازهای سمی و اشتعالپذیری است که در طول فرآیندهای پالایش از مخازن، ستونهای تقطیر و… خارج میشوند. خط فلر دارای تعدادی درام (Drum) است که سیالات غیر قابل استفاده از سایر واحدهای تولیدی، درون این درامها جمعآوری میشوند. پس از جداسازی ذرات روغنی سیالات، گازهای مضر و سمی به سمت فلر هدایت و سوزانده میشوند. در مسیر خطوط لوله انتقال سیالات از واحدهای تولیدی به خط فلر psvنصب میشود.

تجهیزات سرچاهی

یکی از تجهیزات مهم سرچاهی درخت کریسمس (Christmas tree) یا Xmas tree valve است. این تجهیز ایمنی برای کنترل فشار سرچاهی روی چاههای نفتی حفاری شده، نصب میشود.

Christmas tree ترکیبی از اتصالات سری یا موازی بین شیرهایی است که در مسیر عبور سیال از درون چاه به سمت سطح زمین، قرار گرفتهاند. علت نامگذاری آن به درخت کریسمس هم شکل قرارگیری و اتصال شیرها به یکدیگر است.

تقریباً ۱۱ مدل شیر در این تجهیز وجود دارد، که یکی از آنها شیر ایمنی سطحی (SSV) است که معمولاً در بالادست شیراصلی فوقانی

(Top Main Valve) قرار دارد. برای مهار فشار اضافی در این تجهیز دو عدد شیر ایمنی نیز نصب میشود.

علاوه بر سیفتی ولو، نصب راپچر دیسک به صورت سری با شیرهای اطمینان سطحی میتواند تا حد زیادی از وارد شدن خسارت به شیر اطمینان و کل مجموعه Christmas tree جلوگیری کند.

تجهیزاتی که نام بردیم، در تمامی واحدهای بالادستی و پایین دستی مورد استفاده قرار میگیرند. واحدهایی مثل، جداسازی هوا، آروماتیک، کودسازی، واحدهای LNG وLPG و… . به همین دلیل، کاربرد شیر اطمینان را به تفکیک واحدها بررسی نکردیم و سعی شد تا تعدادی از تجهیزات مهم را که شیر اطمینان روی آنها نصب میشود، معرفی کنیم.

اهمیت شیر اطمینان بهعنوان یک تجهیز مهار فشار را بررسی کردیم. اما اصلیترین سوالی که همواره ذهنمان را پیش از خرید هر محصول درگیر میکند، کیفیت ساخت و عملکرد تجهیز و اعتبار شرکت سازنده آن است. حال میخواهیم یکی از برندهای معتبر و شناختهشده در زمینه تولید شیر اطمینان (safety valve) را معرفی کنیم.

بهترین برند شیر اطمینان

شرکت لزر (Leser) یکی از قدیمیترین شرکتهای سازنده شیر اطمینان در قلب صنعتی اروپا یعنی کشور آلمان است. این شرکت از سال ۱۳۳۶ خط تولید شیرهای اطمینان را راهاندازی کرد. کیفیت خوب ساخت و هماهنگی آن با استانداردهای جهانی باعث شد این شرکت در سال ۱۳۵۹ بهعنوان بزرگترین تولیدکننده سیفتی ولو (pressure safety valve) در اروپا شناخته شود.

در حال حاضر Leser در بیش از ۹ کشور جهان نماینده انحصاری دارد. شرکت دامون به عنوان شریک تجاری LASER تامینکننده معتبر محصولات این شرکت اروپایی است.

اگر میخواهید اطلاعات بیشتری درباره انتخاب و سفارش شیر اطمینان کسب کنید، میتوانید با مشاوران دامون تماس بگیرید.