عناوین مقاله

راپچر دیسک (صفحه گسیختگی) که در صنعت با نامهای دیگری همچون دیسک انفجاری (Burst Disc) و یا دیافراگم انفجاری (Burst Diaphragm) شناخته میشود، یک تجهیز فدا شونده در دستهبندی تجهیزات ایمنی (مهار فشار) است.

این دیسکها معمولاً بر روی تجهیزاتی نصب میشوند که افزایش فشار در آنها منجر به انفجار تجهیز و یا آسیب رساندن به دیگر تجهیزات همجوار میشود. در نتیجه برای مهار فشار اضافی از تجهیزاتی مثل شیر اطمینان (pressure safety valve) و یا راپچردیسک (Rupture disc) استفاده میشود.

علاوه بر افزایش فشار، کاهش فشار نیز میتواند آسیبزا باشد. زیرا با کاهش فشار، خلا ناگهانی ایجاد میشود. به همین دلیل نصب راپچر دیسکها در تجهیزاتی که احتمال ایجاد خلاء ناگهانی در آنها وجود دارد، پیشنهاد میشود.

یکی از دلایلی که نقش استفاده از راپچر دیسکها را به عنوان یک تجهیز ایمنی پررنگتر میکند، حساس و گرانقیمت بودن تجهیزاتی است که در صنایع نفت، گاز و پتروشیمی بهکار گرفته میشوند، به عنوان مثال در صورت آسیب رسیدن به یکی از راکتورها علاوه بر اینکه جایگزین کردن آن زمان و هزینه زیادی را صرف خواهد کرد، روند تولید محصول آن واحد را نیز دچار مشکل میسازد.

راپچردیسک چیست؟

دیسکهای انفجاری مانند شیرهای اطمینان، نسبت به افزایش فشار حساس هستند. بهطور کلی، راپچر دیسکها بر اساس فشار مجاز کاری در یک سیستم (تجهیزی که راپچر دیسک روی آن نصب میشود) طراحی و ساخته میشوند. هنگامی که فشار کاری سیستم بیش از حد فشار مجاز شود، تنش فشاری ایجاد شده منجر به پارگی دیسک انفجاری میشود و از این طریق فشار اضافی مخزن (سیستم) و یا خطوط لوله به طور ایمن تخلیه خواهد شد. در نتیجه از آسیبهای جبرانناپذیر مالی و جانی جلوگیری میکند.

عملکرد راپچر دیسک

عملکرد راپچر دیسکها سریعتر از شیرهای اطمینان است. و با توجه به نقشی که ایفا میکنند، به عنوان دیسکهای فداشونده نیز شناخته میشوند، چرا که با عملکرد به موقعشان از فجایع مخرب بعدی جلوگیری میکنند.

در حالت کلی تمامی تجهیزات و سیستمهای فعال در واحدهای نفت، گاز و پتروشیمی بر مبنای دو عامل مورد بررسی قرار میگیرند.

۱- از نظر فرآیند:

برای انتخاب مناسب تجهیز باید به نوع فرآیندی که در آن طی میشود، توجه کرد. در برخی مخزنها، واکنشهای شیمایی و تولید محصول صورت میگیرد اما بعضی مخزنها فقط نگهدارندهی خوراکِ واحدهای دیگر یا پسماندها هستند.

در نتیجه، عملکرد تجهیزات در هر پلنت بر اساس شرح فرآیند تعیین میگردد؛ برای مثال، مخازن، برجها و ستونها به عنوان راکتور استفاده میشوند. این درحالی است که درامها به عنوان مخزنهای ذخیره مواد اولیه یا محصول نهایی شناخته میشوند.

۲- از نظر فشار:

برای انتخاب تجهیزات ایمنی باید حداقل و حداکثر فشار مجاز تجهیز موردنظر را بررسی کنیم.

بر مبنای میزان فشاری که هر تجهیز میتواند تحمل کند، مخازن، برجها و ستونها جز تجهیزات تحت فشار محسوب شده و درامها و مخازن ذخیره تحت فشار اتمسفریک به عنوان تجهیزات بدون فشار به شمار میروند.

در نظر گرفتن هر دو عامل ذکر شده (فرآیند، فشار) میتواند تصمیمگیری را برای انتخاب درست و مناسب تجهیزات ایمنی آسانتر کند.

در ادامه به بررسی پلنتها و تجهیزاتی میپردازیم که قابلیت نصب راپچر دیسک را دارند.

راپچر دیسک در کدام تجهیزات صنعت نفت،گاز و پتروشیمی کاربرد دارد؟

صنایع نفت، گاز و پتروشیمی از جمله صنایع حساس و پرخطر به حساب میآیند. از اینرو، استفاده از تجهیزات ایمنی در این صنایع اهمیت ویژهای دارد. عموماً راپچر دیسکها در تجهیزاتی که فشار کاریشان بیش از فشار اتمسفریک است و یا در طول انجام فرآیندهای شیمیایی، احتمال افزایش فشار، پلیمر و پلاگ شدن سیال وجود دارد، نصب میگردند.

فِلر (Flare Stacks)

در طراحی سیستم فلرها معمولاً از چهار نوع مخزن استفاده میشود؛ هر یک از این مخازن و تجهیزات ایمنی مورد نیازشان، بنا بر نظر لایسنسورها و یا مهندسین فرآیند انتخاب میشوند. بسته به نوع تجهیز و فرآیندی که قرار است در آن انجام شود، نصب راپچر دیسکها میتواند اجباری یا اختیاری تعریف شود.

اگر چه فلرها دارای فشار استاندارد طراحی (3.5-10 bar) هستند و در نهایت خروجی آنها وارد اتمسفر میشود اما برای اطمینان بیشتر میتوان راپچر دیسک را بریکی از مخزنهای پلنت نصب کرد.

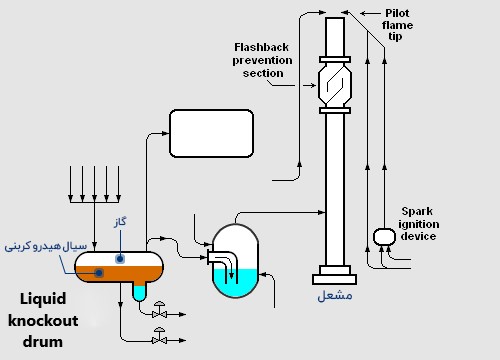

درام ضربهای (Knockout drum)

وظیفه اصلی درام ضربهای(ناک اوت درام) جداسازی سیال مایع و گازی است که در خط فلر سوزانده میشوند.

به منظور جلوگیری از خطرات احتمالی و آتشسوزی ناشی از برگشت سیال مایع از فلرها به سیستم، سیالات هیدروکربنی وارد مخزن درام ضربهای شده و گازهای موجود در آنها از مایع جدا میشوند. این مخزن میتواند به دو شکل افقی و یا عمودی نصب شود و همچنین از نظر عملکردی این امکان را دارد که با درام blowdown ترکیب شود. در برخی از موارد جهت جداسازی قطرات ریز (میکرونی) مایع از گاز از دمیستر پد(پد مهگیر) استفاده میشود، با توجه به شکل ساختاری این پدها احتمال گرفتگی دمیستر و به دنبال آن افزایش فشار سیستم وجود دارد. در صورت استفاده از دمیستر پد (Demister Pad) در تجهیز knockout drum، نصب راپچر دیسک پیشنهاد میشود؛ برای نصب راپچر دیسک در مخزن knockout drum بهتر است یک خروجی جداگانه بر روی مخزن تعبیه شود تا از انفجار احتمالی جلوگیری کند.

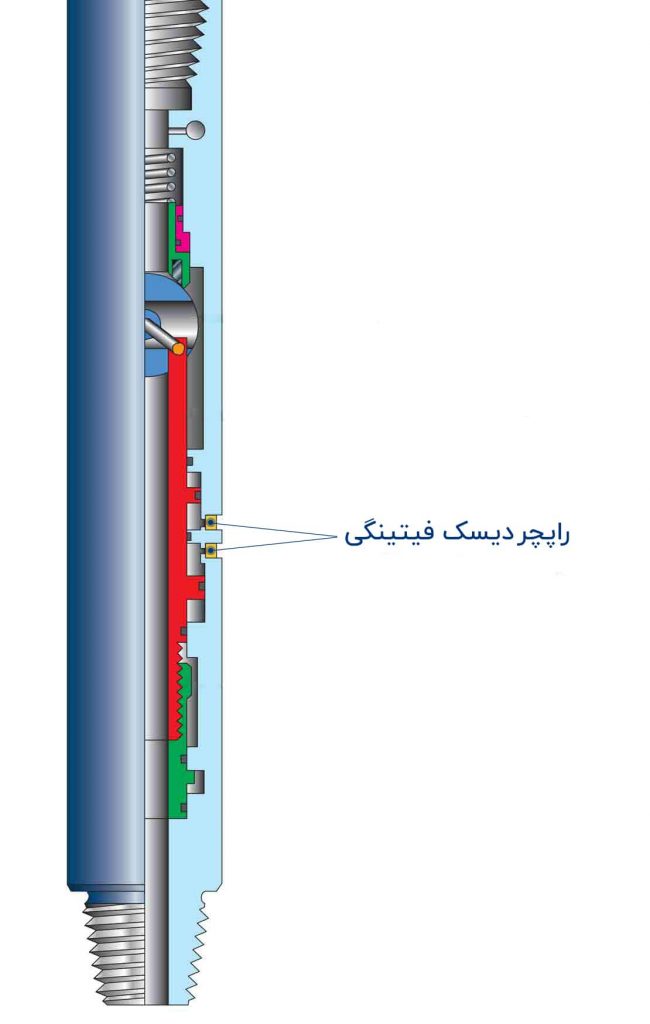

تجهیزات حفاری و سرچاهی (SSSV)

یکی از عملیات مهم پس از کشف میادین نفت و گاز، عملیات حفاری به منظور استخراج نفت و گاز از چاههای کشف شده است.

امروزه با گسترش فناوری در ساخت تجهیزات حفاری، این عملیات با دقت و اطمینان بیشتری انجام میشود.

یکی از این تجهیزات، لوله مغزی سیار (Coiled Tubing) نام دارد. این تجهیز به منظور انتقال سیالات درون چاه، حفاری با موتور درون چاهی، تمیز کردن چاه، تزریق اسید و… به کار گرفته میشود. در طول عملیات حفاری شاهد افزایش فشار درون لوله و به دنبال آن افزایش فشار وارد شده بر بدنه لوله خواهیم بود.

نصب راپچر دیسکهای فیتینگی (Fitting Connection Type) در این تجهیز باعث میشود از آسیبهای سنگین و ایجاد شکستگی لوله جلوگیری شود و نهایتاً در زمان و هزینهی لازم برای تعمیرات و نگهداری صرفهجویی خواهد شد.

برای آشنایی بیشتر با انواع راپچر دیسک، پیشنهاد میکنیم مقاله «انواع راپچر دیسک» را مطالع کنید.

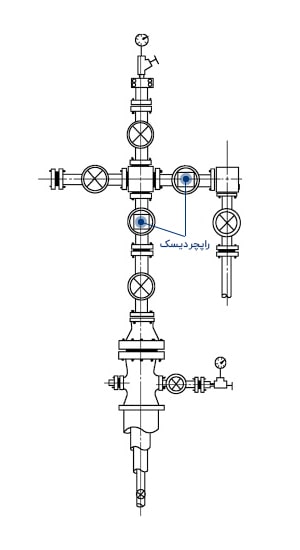

تجهیزات ایمنی سرچاهی (SSV)

پس از اتمام حفاری، عملیات استخراج و انتفال سیال درون چاه به پالایشگاه شروع میشود. در این مرحله، لازم است تا تجهیزات و شیرآلات مختلفی برای کنترل فشار استفاده شود. یکی از متداولترین این تجهیزات درخت کریسمس(Christmas tree) است؛ این تجهیز ترکیبی است از اتصالات سری و یا موازی بین شیرهایی که در مسیر عبور سیال از درون چاه به سمت سطح زمین، قرار گرفتهاند. علت نامگذاری آن به درخت کریسمس هم شکل قرارگیری و اتصال شیرها به یکدیگر است.

تقریباً ۱۱ مدل شیر در این تجهیز وجود دارد، که یکی از آنها شیر ایمنی سطحی (SSV) است که معمولاً در بالادست شیراصلی فوقانی(Top Main Valve) و یا در مواردی بعد از لوله منحرف کننده نفت یا گاز (Swept Bend) قرار میگیرد.

چنانچه بنا به هر علتی فشار چاه افزایش پیدا کند، مکانیزم عملکردی شیر ایمنی فعال میشود. نصب راپچر دیسکها به صورت سری با شیرهای ایمنی سطحی میتواند تا حد زیادی از وارد شدن خسارت به شیر ایمنی و کل مجموعه درخت کریسمسی جلوگیری کند.

مبدلهای پوسته لوله (shell and tube)

خنککنندهها و مبدلهای حرارتی دمای نفت خام را در طول فرآیند پالایش تنظیم میکنند.

در مبدلهای حرارتی پوسته و لوله عموماً راپچر دیسکها را به عنوان تجهیز ایمنی به صورت نصب سری با شیر اطمینان و یا نصب به تنهایی بهکار میبرند؛ در حالت سری راپچردیسک میتواند در بالادست یا پایین دست شیر اطمینان (RELEIF VALVE) و به منظور محافظت بیشتر از شیر نصب گردد. در صورتی که راپچردیسک موازی با شیر اطمینان نصب شود، یک خروجی جداگانه برای نصب آن در نظر گرفته خواهد شد.

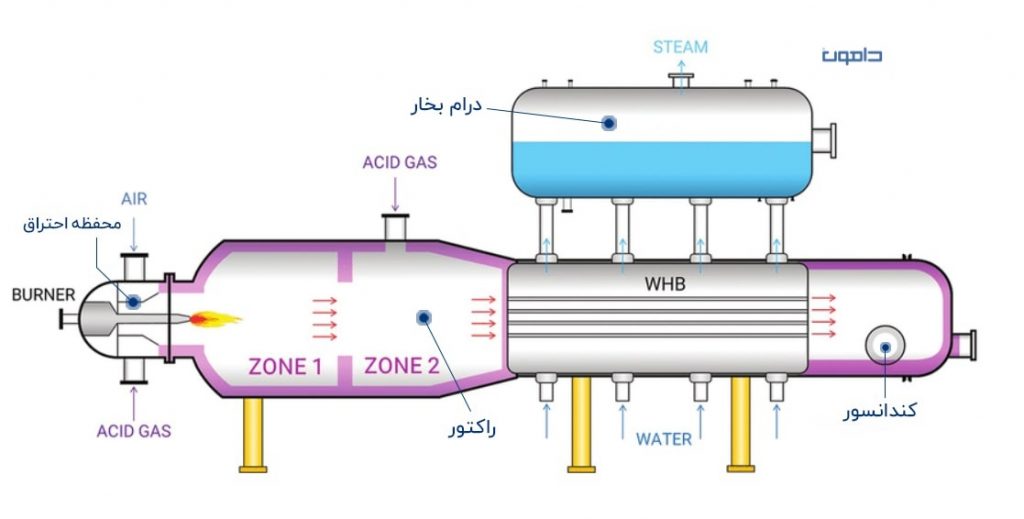

واحد بازیابی گوگرد (Sulfur Recovery Unit, Desulfurization)

به منظور جلوگیری از نشر گازهای آلاینده ناشی از سوختن در موتورهای دیزل، لازم است ترکیبات گوگردی از جریانهای گاز ترش پالایشگاه جداسازی شوند. این واحد وظیفه این جداسازی را بر عهده دارد و محصول نهایی آن گوگرد است که از آن در ساخت اسید سولفوریک استفاده خواهد شد. بنا بر نوع طراحی، این واحد به دو شکل دو لایه و یا سه لایه طراحی و اجرا میشود؛ از تجهیزات اصلی به کار گرفته شده در این واحد میتوان به مشعل احتراق، محفظه احتراق، کندانسور و راکتور و درام بخار اشاره کرد. گازها وارد شده در این سیستم ابتدا در محفظه احتراق، سوزانده میشوند و خروجی آنها به منظور انجام واکنشهای شیمیایی وارد راکتور میشود. در طول این فرآیند افزایش دما، فشار دیفرانسیلی و فشار برگشتی و همچنین انسداد لوله عواملی هستند که منجر به انفجارهای فاجعهبار میشوند؛ به همین دلیل نصب راپچر دیسکها برای محافظت از تجهیزات در برابر افزایش فشار توصیه میشود.

واحد جداسازی روغن (de-oiler)

وظیفه اصلی واحد جداسازی روغن تفکیک برشهای روغن، آب و گاز از سیال هیدروکربنی است.

این عملیات جداسازی در برج تقطیر خلاء صورت میگیرد. برای این منظور سیال با دمایی نزدیک به ۳۹۰ درجه سانتیگراد وارد برج تقطیر خلاء میشود. به دلیل وجود خلاء نسبی، سیال در دمای کمتری از نقطه جوش به جوش میرسد و در نتیجه، آن عملیات تفکیک برشهای روغن از گاز و آب انجام میشود. محصولات خروجی از این واحد شامل نفت گاز سنگین، خوراك واحد آیزوماكس(Isofeed)، برش روغنی۱ (LD1)، برش روغنی۲ (LD2) و… خواهد بود. مخازنی که به منظور ذخیره محصولات در این واحد قرار دارند به منظور حفاظت در مقابل اشتعال و انفجار بهوسیله راپچر دیسکها تجهیز میشوند.

واحد تولید پلی اتیلن

محصول تولیدی در واحد تولید پلیاتیلن، یکی از پرکاربردترین مشتقات نفتی در صنایع مختلف است.

این واحد دارای دو بخش پلیمریزاسیون و دانهبندی است. فرآیندهای شیمیایی در این واحد در راکتورها و در حضور کاتالیزور، انجام میشوند. در مرحله اول خوراک وارد راکتورهای پلیمریزاسیون شده و پس از طی کردن چرخه لازم، جریان سوسپانسیون خروجی وارد راکتور سوم شده و پس از جداسازی هگزان موجود در جریان، طی انجام واکنشهای دیگری، پودر تولید شده در واحد پلیمر به منظور تبدیل شدن به دانههای پلیمری به بخش اکستروژن ارسال میگردد. با توجه به کارکرد تجهیزات فعال در این واحد، راپچر دیسکها به عنوان محافظی در برابر افزایش فشار در راکتورها، پمپهای فرآیندی و خطوط لوله حامل سیال نصب میگردند.

واحد تولید پلاستیک (ABS Rubber)

همانند واحد تولید پلیاتیلن، در واحد تولید پلاستیک نیز واکنشهای مورد نیاز جهت تولید پلاستیک های ABS، در راکتورها انجام میشود، در نتیجه برای محافظت از راکتورها که تجهیزات مهم و گرانی نیز هستند، لازم است که بهوسیله دیسکهای انفجاری تجهیز شوند.

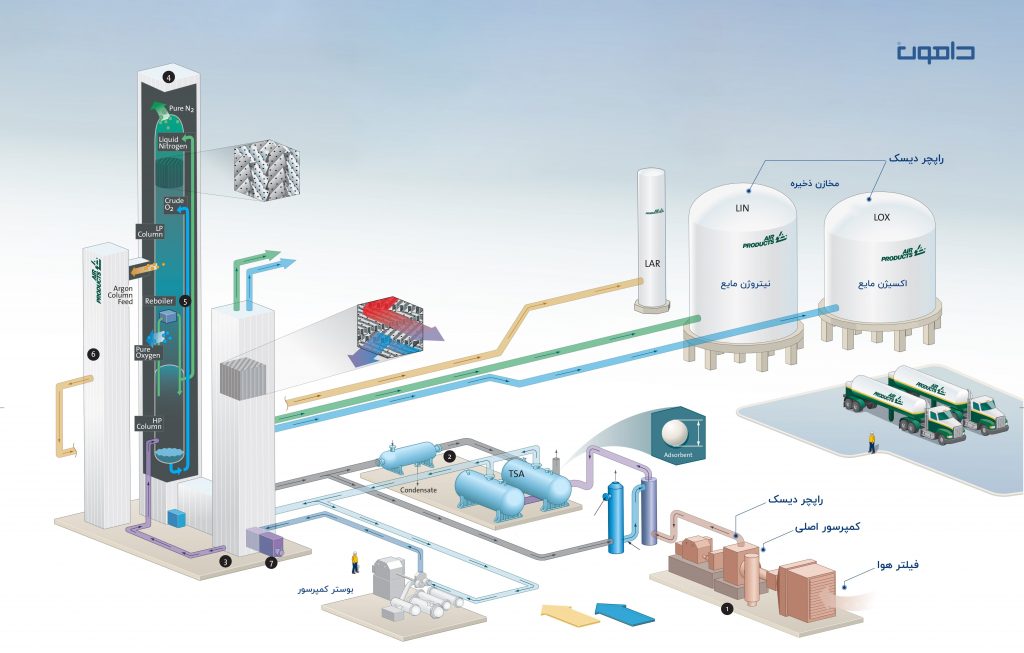

جداسازی هوا (Air Separation Plants)

واحد جداسازی هوا به عنوان یک واحد یوتیلیتی شناخته میشود و وظیفه آن تولید اکسیژن، نیتروژن و گازهای نجیب در فاز مایع است. رایجترین روش برای جداسازی هوا تقطیر تبریدی است. انرژی لازم برای تکمیل چرخه تبرید از طریق کمپرسورهای هوا در ورودی تأمین میشود. از آنجا که برای انجام این فرآیند لازم است تا هوا بدون ناخالصی وارد چرخه شود، در مسیر ورودی هوا به کمپرسورها فیلتر نصب میشود، در شرایطی که فیلتر نصب شده به دلیل گرفتگی منافذ به درستی عمل نکند، احتمال آسیب رساندن به کمپرسور و افزایش فشار آن وجود دارد. در نتیجه، نصب راپچر دیسک در پاییندست کمپرسورهای هوایی میتواند از آسیبهای احتمالی بعد پیشگیری کند. علاوه بر کمپرسورها، دیسکهای انفجاری را بر روی مخازن نیتروژن مایع نیز نصب میکنند.

نحوه نصب راپچر دیسک

دیسکهای انفجاری این قابلیت را دارند که به طور مستقیم و بدون واسطه و یا پس از قرار گرفتن در محفظهی نگهدارنده، ما بین اتصالات فلنج نصب شوند. یکی از عوامل تأثیرگذار بر نحوه نصب راپچر دیسکها، محیط فرآیندی سیالی است که درون تجهیز مدنظر قرار دارد.

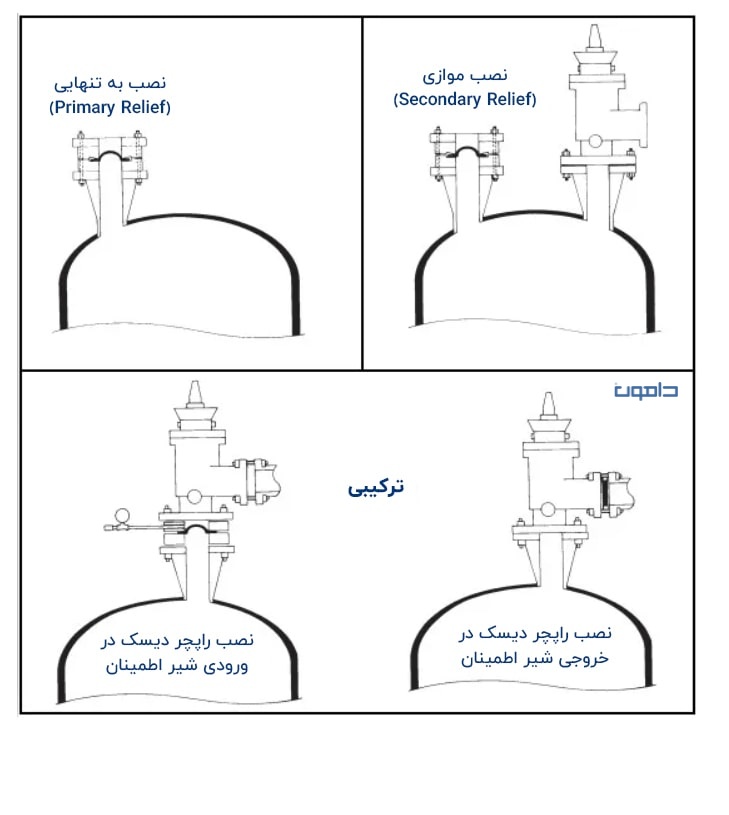

به عنوان مثال برای مخازن، راپچر دیسکها را میتوان به سه روش زیر بر روی آنها نصب کرد:

- به عنوان تجهیز اولیه ( نصب به تنهایی)

- به عنوان تجهیز ثانویه (نصب به صورت ترکیبی و یا موازی با شیرایمنی)

- تجهیز خارجی ( زمانی که عامل آتشزا بیرونی وجود دارد)

برای کسب اطلاعات بیشتر درباره نصب صحیح راپچردیسک، پیشنهاد میکنیم مقاله «راپچر دیسک چگونه نصب میشود؟» را مطالعه کنید.